La experiencia de implementación de control avanzado de Custom Control Colombia inicia en el 2016. Sin embargo, nuestros especialistas tienen más de 10 años diseñando e implementando estrategias de control para el sector OIL & GAS. El resultado es una metodología robusta de diseño que esta pensada para guiar el proceso de desarrollo y validación de estrategias de control.

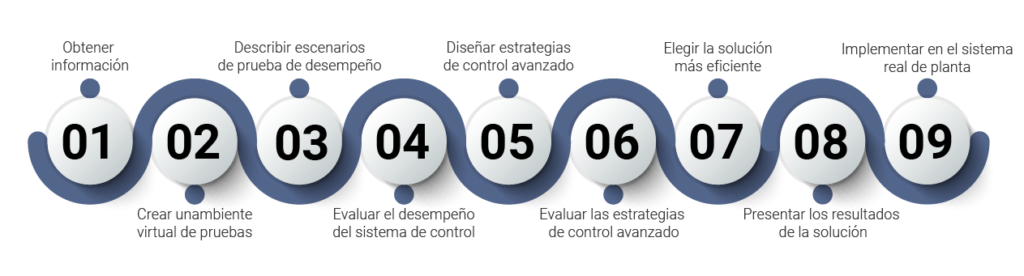

Dicha metodología se compone de nueve pasos:

- Obtener información del proceso y las necesidades del cliente. En este paso se hace un levantamiento de información del sistema, un análisis del estado del proceso y entrevistas con el personal involucrado en el proceso para reconocer necesidades de control.

- Crear un ambiente virtual de pruebas. El cual está conformado por un modelo de simulación y la plataforma de control emulada. El objetivo aquí es crear un ambiente de simulación (planta virtual) que sirva para comprobar las estrategias de control.

- Describir escenarios de prueba de desempeño. En este paso se definen los objetivos de la estrategia de control y los escenarios de proceso en los que se deben cumplir esos objetivos. La estrategia debe lograr cumplir esos objetivos en cada uno de los escenarios.

- Evaluar el sistema de control previo a la implantación del control avanzado. Para ello, se utiliza el ambiente virtual del proceso y los escenarios descritos. El objetivo es identificar la respuesta del sistema actual a cada uno de los escenarios y cómo se podría mejorar con la estrategia de control avanzado. Este análisis da una respuesta del contexto actual del control.

- Diseñar una serie de estrategias de control avanzado e implementarlas en la plataforma virtual de pruebas. Con los resultados del análisis hasta esta etapa se seleccionan múltiples estrategias de control para ensayar en la planta virtual. El objetivo es disponer de múltiples opciones para poder identificar la estrategia que mejor funcione.

- Evaluar las estrategias de control avanzado en los diferentes escenarios de prueba descritos. Las estrategias se ensayan en los diferentes escenarios de operación y se compara su desempeño evaluando la forma en que cada una cumple los objetivos de diseño.

- Elegir la solución que mejor desempeño tenga en los escenarios de prueba. Con el resultado de todas las pruebas se selecciona la estrategia que mejor se adapte al proceso y que tenga el mejor desempeño para cumplir los objetivos de diseño.

- Presentar al cliente el resultado de la simulación con la planta virtual y la estrategia de control seleccionada. En este paso se le muestra al cliente el resultado de diseño y el desempeño del control en los escenarios de pruebas. El cliente puede entonces comprobar la operación del control antes de la implementación real en planta.

- Implementar en el sistema real de planta. El último paso es poner en marcha la estrategia de control en planta. Esto normalmente no requiere paradas del sistema. La estrategia se activa, se lleva a cabo una sintonización fina y se entra a una etapa de monitoreo y pruebas.

Como resultado de la aplicación de esta metodología, se han implementado con éxito estrategias de control avanzado en diferentes procesos. Por ejemplo, Population Dynamics en plantas de agua, control difuso (Fuzzy Control) en sistemas de inyección, métodos de optimización (simplex de dos fases) en sistemas de distribución, entre otros.

Population Dynamics en plantas de tratamiento de agua:

Las plantas de agua son ampliamente utilizadas en la industria del OIL & GAS para la separación partículas de aceite y solidos del agua. Existen múltiples tipos de plantas dependiendo del tipo de crudo que se esté tratando. En general, los elementos y equipos que se pueden encontrar en una planta son:

- Celdas de flotación.

- Filtros de cascarilla.

- Elementos de control (válvulas de control y variadores de frecuencia).

- Elementos de medición (sensores de nivel de la celda de flotación, sensores de nivel en el compartimiento de aceite, mediciones de flujo y también de presión en diferentes etapas de la planta).

El objetivo principal de la estrategia de control en las plantas de agua es mantener estables las variables de proceso que afectan directamente la calidad de separación (niveles de aceite en el compartimiento de aceite, niveles de la celda de flotación, entre otros) y ser un poco más laxos en aquellas variables que tienen menor injerencia en este objetivo (flujos de entrada en la celda, de salida de las bombas de transferencia de agua, presión de operación de los filtros de cascarilla). Es por ello que Custom Control Colombia diseñó e implementó una estrategia de control multivariable basada en Population Dynamics. Esta permite un trabajo colaborativo de los elementos de control, buscando garantizar la menor variabilidad en las variables principales del proceso de tratamiento de agua. Como resultado de esto, se logró una mayor continuidad operativa, una mejor calidad de agua en la salida de las plantas y un aumento en la autonomía de las mismas.

Fuzzy Logic en sistemas de inyección de agua:

Un sistema de inyección de agua normalmente se compone de un conjunto de bombas booster y bombas de inyección. En donde las bombas booster tienen como objetivo mantener una presión de succión en las bombas de inyección. Las bombas principales (de inyección) se encargan de aumentar la presión a los valores necesarios para que el agua pueda inyectarse en pozos destinados para este propósito.

Una consecuencia de la conexión en cascada entre bombas booster y bombas de inyección es que estos sistemas tienden a ser muy suceptibles a perturbaciones en la presión. Es común que el apagado de una bomba booster o de una bomba de inyección pueda ocasionar una salida total del sistema, y en el peor caso daños en las tuberías o equipos. Debido a ello, es normal que para la moyoría de bombas de inyección se instalen variadores de frecuencia. Esto le permite al operador adaptar las bombas al estado de las bombas booster, de los pozos de inyeccion y de la disponibilidad de potencia eléctrica. Sin embargo, surge el riesgo de que en el evento de un apagado de bomba el operador no este disponible para evitar el apagado general. Es precisamente allí donde aplica la estrategia de control avanzado. El objetivo de esta es que frente a los eventos de apagado de bombas, de presurización de pozos o de baja presión de bombas booster se actue de forma rápida para asegurar la continuidad operativa.

Por otra parte, la estrategia de control avanzado no debe permitir aumentos rápidos de frecuencia, ya que puede disparar protecciones eléctricas o causar averías en líneas hidráulicas. Es por todo esto que Custom Control Colombia diseñó un esquema de control basado en lógica difusa (Fuzzy Logic). Se logra con esta estrategia que el control actue de forma rápida para bajar frecuencia en eventos de apagado de bombas y de forma lenta en eventos en los que se requiera subir frecuencia. El resultado de implementar esta estrategia en sistemas de inyección es aumentar la confiabilidad, continuidad operativa y autonomía de los equipos.

Simplex de dos fases para sistemas de distribución de fluidos. Caso de uso en sistemas de distribución de Skim Tanks a plantas de tratamiento de aguas:

En una planta de producción de OIL & GAS, la distribución de fluidos se puede presentar en varias etapas del proceso. Para este caso en particular, se va a analizar la transferencia de fluido de los tanques Skim a las plantas de agua. En donde, el operador debe elegir periódicamente que plantas de agua deben recibir más o menos fluido, dependiendo de la eficiencia en la remoción, la capacidad o la disponibilidad de los equipos en cada planta de agua. Por otro lado, el operador siempre debe mantener un fluido mínimo a tratar en plantas de agua; evitando de esta manera un alto nivel en los SKIM TANK.

A partir de esta información, se planteó un problema de optimización. En donde la función de costo a minimizar tenía en cuenta la eficiencia de cada una de las plantas de agua y el flujo total a tratar en la distribución. Para solucionar este problema se utilizó el algoritmo simplex de dos fases. El cual fue implementado en los controladores y corre de manera periódica. De esta manera, siempre se tendrá un óptimo de distribución en las plantas de agua. Como consecuencia de esta implementación, se logró aumentar la calidad de agua entregada por sistema de distribución y la autonomía este proceso. Por otro lado, se disminuyó la variabilidad en el nivel de los SKIM Tank.