El control avanzado de procesos es hoy en día una de las ramas principales de la llamada cuarta revolución industrial (industria 4.0). Surge desde hace ya varios años como alternativa para optimizar la forma en que operan los lazos de control de una planta. Este consiste en la utilización de estrategias de control diferentes a las del control clásico que pueden ofrecer un mejor desempeño en la operación de los equipos. El diseñador se encarga de analizar las variables a controlar (nivel, presión, temperatura, flujo) y las características del tipo de proceso para escoger la estrategia que mejor se adapte a los objetivos de control. La utilización de estas estrategias ofrece mejoras en aspectos como el aumento de la capacidad de producción, la disminución del consumo energético, el aumento de los estándares de calidad del producto final, entre otros.

Contextualización del estándar actual de control de lazos:

La estrategia de control de lazos que es estándar hoy en día, y que ha sido así desde el surgimiento de la automatización, es el control PID (control proporcional, integral y derivativo). Esta estrategia existe desde hace más de 100 años (desarrollada por Elmer Sperry en 1911) y se puede encontrar un control de este tipo en casi cualquier planta industrial.

El desempeño del control PID depende en primera instancia del diseño del lazo (selección del elemento de control y de la variable de proceso). También de las características del proceso donde se instalará el control. El diseñador debe tener en cuenta estos aspectos y escoger las características del control PID que mejor se adapten al proceso. Así mismo, luego de instalar el control, debe completar un proceso de sintonización. Donde se afina el algoritmo para asegurar un comportamiento estable del proceso en el punto de operación.

Sin embargo, se encuentran escenarios del control PID en los que luego de finalizar la sintonización no es posible alcanzar un funcionamiento óptimo de los equipos. Existen incluso casos en los que con el control PID no es posible lograr un comportamiento aceptable de las variables del equipo. El usuario se ve obligado, en el peor caso, a tener que operar el equipo en manual. Estos escenarios causan por supuesto pérdidas en la capacidad de producción, en el consumo energético o en la calidad del producto final.

Esta limitación del control PID se justifica en la capacidad misma del algoritmo, el cual muchas veces no puede cumplir con las exigencias del proceso en el que se instala. Es por esta razón que, como respuesta a esta condición, surgen en el contexto de la automatización múltiples alternativas al control PID clásico. Estas se diseñan para mejorar el desempeño de los lazos y para alcanzar un funcionamiento óptimo de los equipos. Reciben el nombre de estrategias de control avanzado.

Control avanzado en Custom Control Colombia:

Custom Control Colombia tiene un equipo de ingeniería especializado en el diseño y puesta en marcha de estrategias de control avanzado. Este cuenta con experiencia en la implementación de múltiples tipos de estrategias. Siempre que se llega a una planta nueva, nuestro equipo lleva a cabo una análisis de las características del proceso y de las experiencias de la operación. Esto para poder identificar qué partes del proceso se pueden mejorar con control avanzado y que tipos de estrategias se adaptan mejor a las necesidades del proceso. Nuestros clientes adquieren con Custom Control un aliado que permanentemente se involucra en el proceso de identificar nuevas oportunidades de mejora en el ámbito de control (mejora continua).

Ventajas de la implementación de control avanzado:

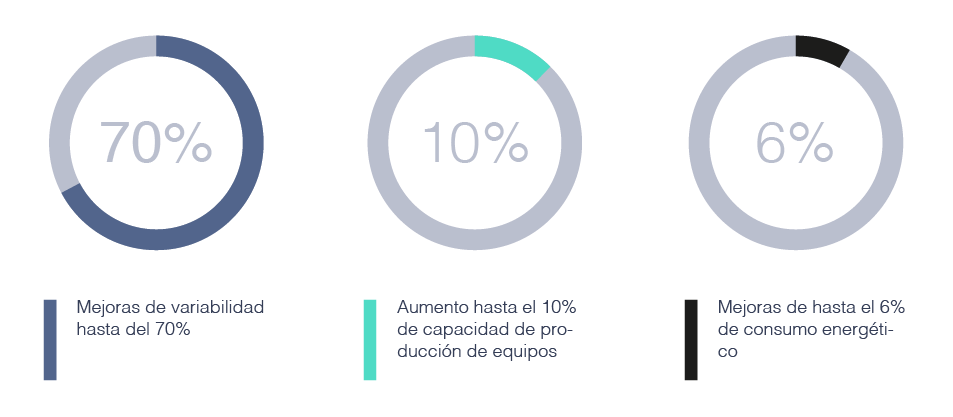

La ventaja más representativa del control avanzado está en la capacidad de hacer al sistema de control más robusto y versátil para mantener a un equipo dentro de parámetros estables de operación. El usuario del sistema establece valores objetivo de las variables de equipo y el control se encarga, de forma segura, de llevar y mantener al equipo en ese punto de operación. Esta ventaja genera múltiples beneficios, como se resume a continuación:

Uso óptimo de la capacidad de los equipos:

Cuando en un equipo se encuentra que el control PID no tiene un buen desempeño, es común ver que el control no logra mantener las variables de proceso en un valor estable. El operador asigna unos valores objetivo y el control no logra mantener la planta en estos puntos. Se ven por el contrario variaciones constantes y se requiere muchas veces que el operador deba hacer acciones manuales para tratar de llevar la planta a un punto estable. Es en estos escenarios donde no se puede utilizar la capacidad máxima de producción de un equipo. Por el riesgo de que con la capacidad máxima las variaciones causen alarmas y eventos perjudiciales de proceso. El operador está obligado a disminuir la producción al punto necesario para que el equipo pueda funcionar sin fallas.

La ventaja del control avanzado es que con la aplicación de una estrategia de este tipo se pueden minimizar o eliminar las variaciones del proceso. Logrando así también un comportamiento más estable del equipo. Esto le permite al operador elevar la capacidad de producción sin riesgo a ocasionar eventos de proceso. Se puede hacer uso entonces de la capacidad nominal de producción.

Disminución del consumo energético:

Esta es una ventaja también del aumento de estabilidad y disminución de variabilidad. Con el control avanzado se pueden llevar y mantener los equipos a su punto de máxima eficiencia energética. Logrando minimizar en el tiempo la cantidad de energía necesaria para generar el producto final.

Aumento de los estándares de calidad:

Este es un beneficio también de la capacidad del control para mantener las variables de proceso en condiciones estables y cerca a los valores objetivo. Siempre que un equipo pueda funcionar en estas condiciones, es de esperar que opere de acuerdo con sus parámetros de diseño, proveyendo entonces un producto final en condiciones óptimas de calidad. En el tiempo se minimizan o eliminan los eventos de producto final por fuera de especificaciones.

Valor Agregado:

En lo relacionado al diseño e implementación de las estrategias de control. Nuestra empresa hace uso de una metodología que está diseñada para minimizar o eliminar todos los riesgos que conllevan a la instalación de una estrategia de este tipo. El objetivo es que previo a instalar la estrategia en planta se deben llevar a cabo todas las actividades de ingeniería necesarias para asegurar un desempeño fiable y robusto. En resumen, las etapas de la metodología son:

- Primero, antes de iniciar con el diseño de la estrategia se hace un análisis minucioso de la ingeniería y estado actual del proceso. Esto para identificar las necesidades de control. Se hacen adicionalmente análisis del estado de los lazos de la planta y entrevistas con el personal de operaciones. Esto para entender cuáles son las variables críticas de la planta y en donde se podría alcanzar un mayor beneficio con una estrategia de control avanzado.

- Segundo, con la información de ingeniería se diseña un modelo de simulación de la sección del proceso donde se instalará el control. Este constituye una planta virtual y sirve para llevar a cabo todas las pruebas necesarias de la estrategia de control avanzado. El modelo debe ser lo suficientemente preciso para poder aproximar el comportamiento real del equipo en planta.

- Tercero, se hacen pruebas con múltiples estrategias de control en la planta virtual para hallar la estrategia que mejor se adapte a las necesidades de control. Una vez se escoge una estrategia, se hacen pruebas en diferentes escenarios también con acompañamiento del cliente. Esto para que haya confianza del desempeño y características del control incluso antes de la instalación en el sistema real de planta. Se obtiene al final un diseño robusto que cumple con las necesidades de control y que minimiza los riesgos de implementación.

- Cuarto, finalmente se procede a la instalación de la estrategia en planta. En vista de que se cuenta con un sistema probado en diversos escenarios de operación, la instalación y puesta en marcha tiende a ser una etapa corta. El tiempo se enfoca más en la ejecución de pruebas de desempeño, la sintonización fina del control y la capacitación de todo el personal involucrado en la operación.

Experiencia:

Dentro de su portafolio, las estrategias de control más representativas en las que Custom Control Colombia tiene experiencia de implementación son:

- Control Difuso (Fuzzy Control).

- Control Predictivo por Modelo (MPC – Model Predictive Control).

- H-Infinito.

- Control con Teoría de Juegos (Game Theory – Population Dynamics).

- Control Adaptativo.

- Control de Modelo Interno (IMC – Internal Model Control).

- Control basado en Redes Neuronales (Neural Network Control).

En lo concerniente a los procesos en los que nuestro equipo ha instalado estrategias de control avanzado se destaca para la industria de oil&gas:

- Tanques de tratamiento (tanques FWKO, Gun Barrels, tanques de almacenamiento, tanques Skim).

- Separadores de dos o tres fases.

- Intercambiadores de calor.

- Plantas de tratamiento de agua (celdas de flotación, filtros de cascarilla).

- Plantas de rebombeo y plantas de inyección de agua.